- トップページ

- /

- 技術開発

技術開発

圧力容器と法規制

オートクレーブ、高圧アニール装置、高温加圧含浸装置など、弊社では、圧力、温度、湿度をコントロールする装置を主に製造しております。このような物理量を制御する空間を得るために、装置には常に「容器」が必要となります。この容器は過酷な条件にさらされ、特に「圧力(加圧)」制御を必要とする場合、広範囲に危険を伴い、多くの国で法律の適用を受けます。

通常の真空工程のみの装置の場合、基本的に内側に潰れるだけで爆発性・外部への危険性が少ないため法規制がありませんが、弊社の加圧工程を含む装置は法による適合が必須です。

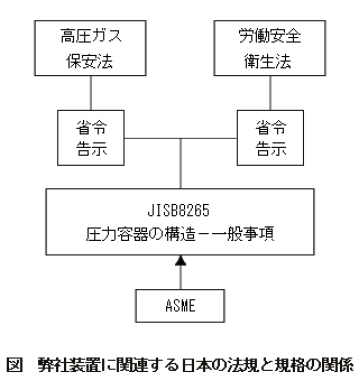

日本では、労働安全衛生法(厚生労働省)と高圧ガス保安法(経済産業省)の2つの法律に該当します。

■(1)労働安全衛生法

この法律は「労働基準法」から派生したもので、労働者保護のために作られたものです。労働安全衛生法は、職場における労働者の安全と健康を確保すること、快適な職場環境の形成を促進することを目的としています。

弊社に関係する圧力容器については、労働安全衛生法の「圧力容器安全規則」・「構造規格」の規定を受け、使用材料・構造・溶接方法・設置方法など細かく定められています。しかし、圧力容器そのものの規制にとどまり、具体的には第一種圧力容器・小型圧力容器・第二種圧力容器に分類され、配管、制御系を含めた装置全体としての規制は基本的にはありません。

■(2)高圧ガス保安法

気体を大量に運搬、貯蔵するためには、取扱体積を小さくすることが便利です。そのため、気体を圧縮して圧力を高めて体積を小さくしています。このようにして作られた高圧ガスは便利な反面、取り扱う容器や装置から漏れを起こしやすく、ガスの種類によって中毒、爆発などの危険を伴い、一般大衆に大きな被害を与える恐れがあります。よって、高圧ガス保安法は公共の安全を確保することを目的としています。

弊社に関係する圧力容器については高圧ガス保安法の「一般高圧ガス保安規則」「特定設備検査規則」の規定を受け、圧縮された高圧のガスによる事故を防止するため、設置状況・基準等細かく定められています。

高圧ガス保安法は、労働安全衛生法の圧力容器としての規制とは異なり、装置全体として規制を受けます。

いずれの法律も、圧力容器関連部分は下図のようにアメリカのASME(米国機会学会)の定める「ボイラー及び圧力容器規格」を基本に作られた、「日本工業規格(JIS)圧力容器の構造-一般事項」をベースに考えられています。そのため、規制内容やその趣旨は類似しており、製造する圧力容器が両法の規制を受ける場合があります。

■(3)法規制と弊社装置の関係

前述の2つの法規制のうち、特に弊社製品である圧力容器について下表に示します。

弊社の製品は、お客様の仕様にあわせて設計するため、お客様に提供する装置が、どの法律の適用を受けるかは仕様によって異なります。下表のように、法律によって検査項目等微妙に差異があるため注意が必要です。

高圧の装置になると、よほど内容積の小さな容器でないかぎり、高圧ガス保安法(特定設備+高圧ガス設備)と労働安全衛生法(第一種圧力容器)に該当します。第一種圧力容器の場合、製造許可制度があります。弊社は第一種圧力容器の製造許可工場のため、30MPaまでの許可を受けた型式の圧力容器製作をすることができます。このため、両方の法律にあてはまる装置の多くは、労働安全衛生法(厚生労働省)を適用して製造することが可能です。弊社は、お客様の要望、また特殊ガス使用等により、どちらの法律へも対応できます。

表 圧力容器の法的区分

| 管轄 | 法律 | 容器 名称 |

定義 | 詳細 | 検定 | 保安検査(検査員立会) | 定期自主検査 | 設置届け |

| 厚生労働省 | 労働安全衛生法 | 第一種 圧力容器 |

容器内の圧力が大気圧を超えるもの 大気圧における沸点を越える温度の液体を保有する容器 |

PV基準値が0.02超の容器 | 要 | 要 | 月に一度 | 要 |

| 小型 圧力容器 |

PV基準値が0.02以下の容器 | 要 | 不要 | 年に一度 | 不要 | |||

| 第二種 圧力容器 |

容器内圧力がゲージ圧(圧力計が示す圧力で大気圧を0とする)で0.2MPa以上の容器 | 内容積が0.04㎥(40L)以上の容器 | 要 | 不要 | 年に一度 | 不要 | ||

| 経済産業省 | 高圧ガス保安法 | 特定整備 高圧ガス 整備 |

容器内圧力が、ゲージ圧(圧力計が示す圧力で大気圧を0とする)で1MPa以上の容器 | - | 要 | 要 | 年に一度 | 要 |

| なし | なし | その他 簡易 圧力容器 |

上記に該当しない容器 | PV値(注)が 0.004以下 内容積 0.04㎥(40L)未満圧力0.2MPa未満の容器 |

- | - | - | - |

(注)PV値

設計圧力P[MPa]

容積Y[㎤]で表しP×Yの値をPV値という。

MPa(メガパスカル)・・・・圧力単位である

日本以外につきましても、世界の国々の法規制・規格に対応する必要があります。

(例)

韓国:Sマーク

中国:ML

米国:ASME

欧州:CE

CEマーキング

CEマーキングについては、

テュフラインランドジャパン株式会社をご覧ください。

※画像をクリックすると拡大します

弊社の独自技術

■1 真空・加圧併用のための技術

弊社の装置には、高温加圧含浸装置、真空加圧アニール装置など、真空、加圧を併用する装置があります。真空、加圧とは、圧力のプラスとマイナスであり、一般的には相反する物理量の制御となります。このため、装置を構成する部品も、真空用、加圧用と分けられているのが普通で、両方に対応するものはなかなか見当たりません。

また、真空、加圧両方を利用することにより、それぞれの欠点を補うような圧力容器内の制御ができるようになります。

こうした関係の技術を弊社独自の技術として開発しておりますが、以下、これら技術の例をいくつかご紹介します。

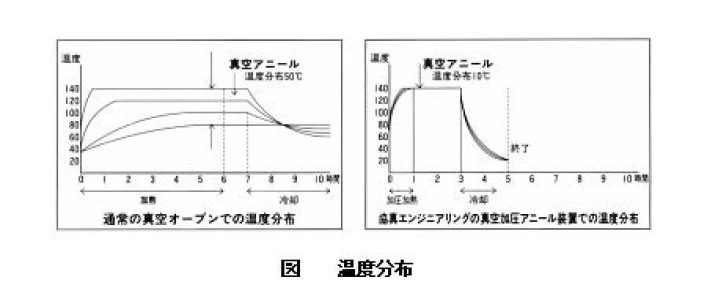

(1)真空加熱処理方法及び装置

一般的な真空加熱処理装置は容器内部を真空状態にしてから加熱します。弊社の真空加熱装置は容器内部を大気圧ではなく高圧力下で加熱することにより、温度上昇、温度分布を良くしてから真空状態にするため試料の処理を短時間で効率よく行うことができます。下図のように、通常の真空オーブンでは目標温度140℃に対して、安定するまでに5時間、4点の温度誤差は約50℃でした。弊社の真空加圧アニール装置では、圧力0.5MPaで140℃まで加熱を行うと約1時間で安定、4点の温度誤差が約10℃という良好な結果が得られました。

(2)減圧及び加圧兼用容器に用いる弁装置

市販されている真空用バルブは、空気分子を効率良く排気しようと大口径になっており、加圧用のものは流量を一定に保つことと安全性から小口径になっています。新発明の協真バルブは外観的には大口径になっており、圧力容器内を真空(減圧)にしたい時は、弁を開いて真空ポンプで空気を引いていきます。逆に圧力容器内を加圧したい時には、弁を閉めます。加圧時中の圧力容器となる部分は、強度計算より肉厚で頑丈なものにし、弁を駆動するモーターはパワーの小さいものを付け、加圧時に弁が開かないようにします。さらに、弁が開いても下部や真空ポンプに影響を与えないよう安全弁を設置しています。このバルブは、真空加圧両方を利用する装置には必要です。

(3)真空高圧室シール手段

真空用ゲートバルブは圧力がかかると、最大でも大気圧しかかかりません。加圧用ゲートバルブは大きな圧力がかかりますが、真空中で開閉させると、リーク(圧漏れ)するため適しません。そこで、大きな圧力にも耐え、且つ、真空・大気圧・加圧のいずれの雰囲気中でもスムーズに開閉できるゲートバルブを開発しました。

(4)圧力容器の高温加圧方法及び装置

空気で圧力容器内の圧力を高めようとする場合、一般的にはコンプレッサー(圧縮機)で空気を容器内に逐次押し込みます。コンプレッサーにも容量、値段等の問題があり、例えば40MPaの圧力にしたい場合は、アキュムレーター(蓄圧機)という容器で圧縮する系統を何段にもして1つの装置を作製した経験があります。しかし、構造・配管系統が複雑なため大掛かりな装置になってしまい、実際40MPaに達するのに何時間もかかってしまいました。また、空気には湿気等の問題もあります。そこで、液化ガス(窒素など)をヒータの助けを借りて加熱することで、液化ガスを気化、膨張させ、数秒で圧力容器内を高圧の状態にします。

(5)バルブ装置

このバルブはテフロン素材を弁座として利用し、バルブの開閉に伴う摩擦を吸収します。さらに、テフロンは弾性、復元力が高いのでこのバルブは真空からかなり高圧の流体部分に使用できます。写真のものは10--4 Pa~50MPaの耐圧を持ち、真空及び高圧の工程が含まれる装置などに使用されます。

■2.弊社の圧力容器の特徴(設計上の特徴)

圧力容器は、法律に適用するように製作することは必須ですが、使用し易く安全な設計が重要です。

弊社では、強度計算により、圧力容器(チャンバー)は実際に使用する圧力の4倍の圧力をかけても破壊されないよう、十分に安全な強度を持たせて設計しております。圧力をシールする部分であるパッキン、蓋、及びクラッチリング(蓋を止める金具)は、弊社が独自に設計しており、長年使用しても破損することがなく、非常に安全です。通常のクラッチリングに対し、弊社のリングは独自のパッキンとクラッチリング機構により、機密性が高く、安全性も高くなります。またパッキンの寿命も長くなるだけでなく、独自のパッキンとクラッチリング機構により、同一容器内の雰囲気を加圧することも真空にすることもできるユニークな装置を製造することができます。

圧力容器の蓋開閉はボルトのものが多いのですが、ある一定以上の大きさになると人力での開閉は非常に厳しくなります。そこで、大型の装置の場合には、蓋及びクラッチの開閉動作や処理する製品を装置に搭載する動作はすべて自動化できるようにしました。